1. OLED发光原理

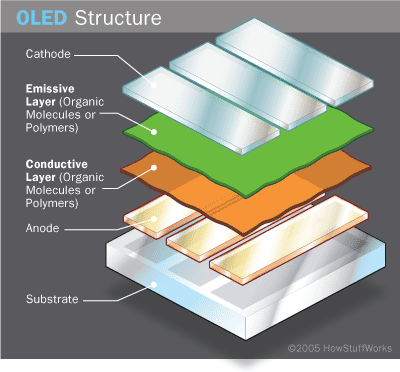

OLED(Organic Light Emitting Display,有机发光显示器)是指有机半导体材料在电场驱动下,通过载流子注入和复合导致发光的现象。其基本原理是用ITO(Indium tin oxide,氧化铟锡)透明电极和金属电极分别作为器件的阳极和阴极,在一定电压驱动下,让电子和空穴分别从阴极和阳极注入到电子和空穴传输层,电子和空穴分别经过电子和空穴传输层迁移到发光层,并在发光层中相遇,电子进入空洞时,会以光的形式释放出多余的能量。

OLED是有机分子薄膜组成的,可以由电产生光的固态设备。与传统的LED和LCD相比,由OLED所做成的屏幕会更亮,更薄,色彩鲜艳度更高,并且能耗会更低。

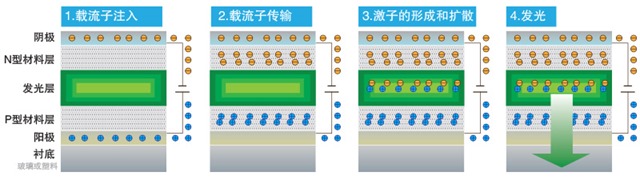

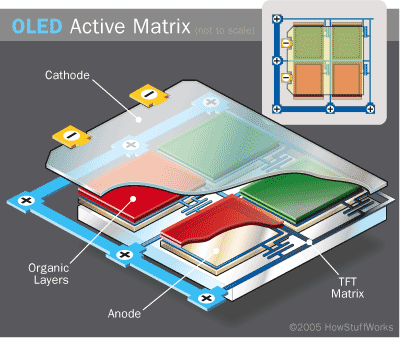

OLED结构

Substrate基板:通常是玻璃或者透明塑料。

Anode阳极:这一层主要的功能是:提供吸收电子的空穴; 透明,允许放出来的光通过。

Conductive Layer 导电层:传递由Anode而来的空穴,吸收由conductive layer来的多余电子。材料主要是有机聚合物。

Emission Layer 发光层:有机物半导体,他们具有特殊的能带结构,可以在吸收Cathode过来的电子后再散发出来一定波长的光子,而这些光子进入我们眼睛就是我们看到的色彩。

Cathode 阴极:通常是低逸出功的合金,在给定电压下产生电子。这部分必须对于上层的有机物而言是及其稳定的。

OLED按驱动方式分为有源驱动(AMOLED主动式)和无源驱动(PMOLED被动式)两种模式。

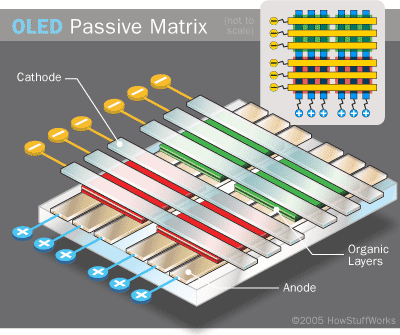

PMOLED

PMOLED 具有条状的阳极,以及条状的阴极。并且阴极条和阳极条处于相互垂直的位置。上图中,每个阴极条和阳极条的相重叠的部分,表示的是PMOLED的一个像素。对于这一单一的像素点,它需要外加电路对其特定的阳极条阴极条输出电流,从而使这个像素点发光。而发光的强度与施加的电流相关。

PMOLED的结构简单,每个像素点由分立的阴极阳极控制,不需要额外的驱动电路,但是太多的控制线路限制其在大尺寸高分辨率屏幕上的应用。但是无论如何,PMOLED 的耗能是比之前的LCD要低很多。

AMOLED

AMOLED则是通过驱动电路来驱动发光二极管,最大程度的减少了控制线路的数量,使其具备低能耗,高分辨率,快速响应和其他优良光电特性,因此AMOLED逐渐成为OLED显示的主流技术。

AMOLED 是英文Active-matrix organic light emitting diode的简写,中文全称是有源矩阵有机发光二极体或主动矩阵有机发光二极体。AMOLED屏幕在发展过程中衍生出了很多不同的版本,比如AMOLED、SuperAMOLED、SuperAMOLEDPlus以及SuperAMOLEDAdvanced等等。

AMOLED屏幕的构造有三层,AMOLED屏幕+TouchScreenPanel(触控屏面板)+外保护玻璃。AMOLED是OLED技术的一种,OLED代表着它是自发光显示器,利用多层有机化合物来实现独立R、G、B三色光。

AMOLED 并没有条状的阳极,阴极。并且它是整层的阳极阴极。但是它特别的地方是,在阴极和屏幕中间多了一层薄膜晶体管阵列。这一层TFTA决定上方哪个像素亮还是不亮。

因为TFTA 相比PMOLED 的外加电路要耗费更少的能量,并且具有更快的变色反应速率。

AMOLED与PMOLED相比,优点是驱动电压低,发光元件寿命长,缺点是成本较高以及制作工艺复杂。AMOLED适用于大型显示屏幕&快刷新率屏幕,如电脑显示器、大屏幕电视、电子信号或广告牌。PMOLED的优点是结构简单,可以有效降低制造成本,缺点是外部电路驱动电压高,不适合应用在大尺寸与高分辨率面板上。PMOLED适用于文本、图标显示,小屏幕(对角线长2-3英寸)。

2. AMOLED器件结构

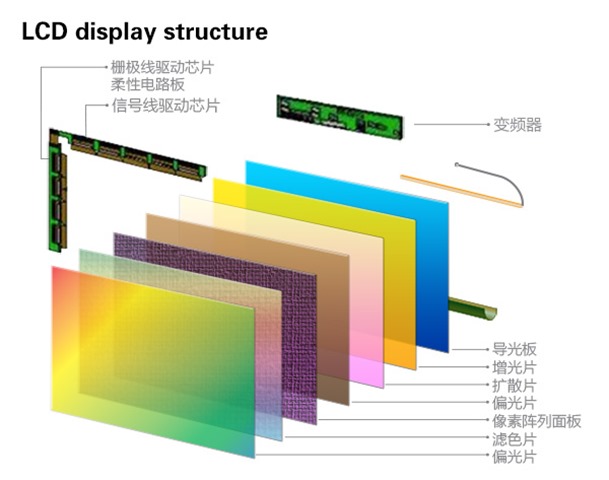

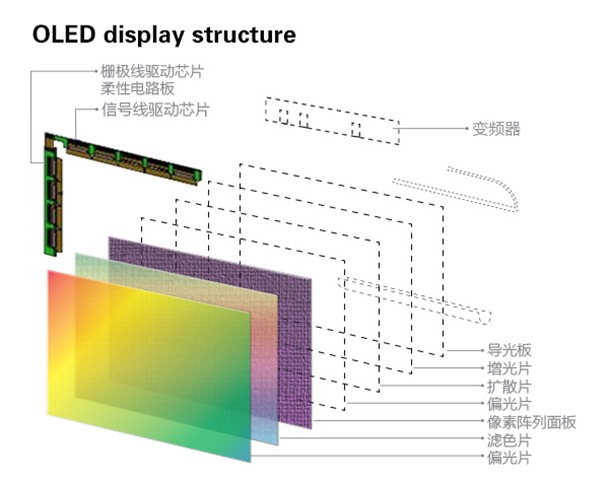

LTPS-AMOLED的与LCD的结构在驱动电路的结构基本相同,但由于AMOLED是自发光结构,不需要背光源,因此体积更轻薄。同时,也由于自发光的特性,使得暗画面下的功耗远低于LCD的背光恒定功耗,使AMOLED显示面板拥有节能的特性。

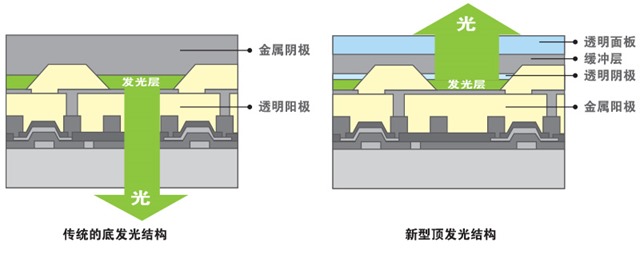

AMOLED也拥有底发光与顶发光两种结构。顶发光结构中,光线不会受到驱动电路的遮挡,相比底发光结构拥有更高的开口率,从而在高解析度的应用中具有更大的优势,因此逐渐成为了AMOLED的主流。

3. AMOLED工艺流程

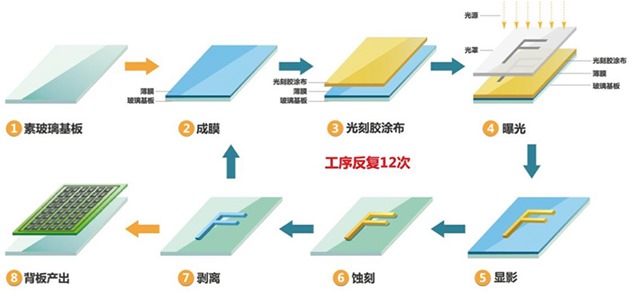

LTPS-AMOLED的制作工艺囊括了显示面板行业的诸多尖端技术,其主要分为背板段,前板段以及模组段三道工艺。 背板段工艺通过成膜,曝光,蚀刻叠加不同图形不同材质的膜层以形成LTPS(低温多晶硅)驱动电路,其为发光器件提供点亮信号以及稳定的电源输入。其技术难点在于微米级的工艺精细度以及对于电性指标的极高均一度要求。

镀膜工艺是使用镀膜设备,用物理或化学的方式将所需材质沉积到玻璃基板上(2);

曝光工艺是采用光学照射的方式,将光罩上的图案通过光阻转印到镀膜后的基板上(3、4、5);

蚀刻工艺是使用化学或者物理的方式,将基板上未被光阻覆盖的图形下方的膜蚀刻掉,最后将覆盖膜上的光阻洗掉,留下具有所需图形的膜层(7、8)。

驱动背板工艺流程图

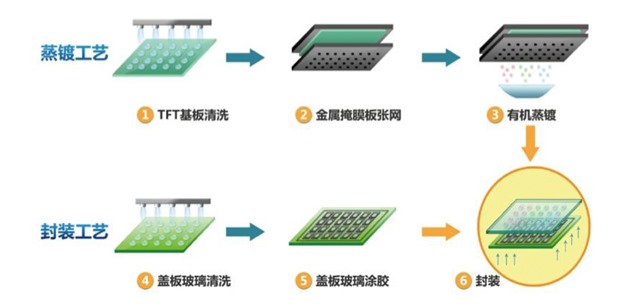

前板段工艺通过高精度金属掩膜板(FMM)将有机发光材料以及阴极等材料蒸镀在背板上,与驱动电路结合形成发光器件,再在无氧环境中进行封装以起到保护作用。蒸镀的对位精度与封装的气密性都是前板段工艺的挑战所在。

高精度金属掩膜板(FMM):其主要采用具有极低热变形系数的材料制作,是定义像素精密度的关键。制作完成后的FMM由张网机将其精确地定位在金属框架上并送至蒸镀段(2);

蒸镀机在超高真空下,将有机材料透过FMM蒸镀到LTPS基板限定区域上(3);

蒸镀完成后将LTPS基板送至封装段,在真空环境下,用高效能阻绝水汽的玻璃胶将其与保护板进行贴合。玻璃胶的选用及其在制作工艺上的应用,将直接影响OLED的寿命(5、6)。

有机镀膜段工艺流程图

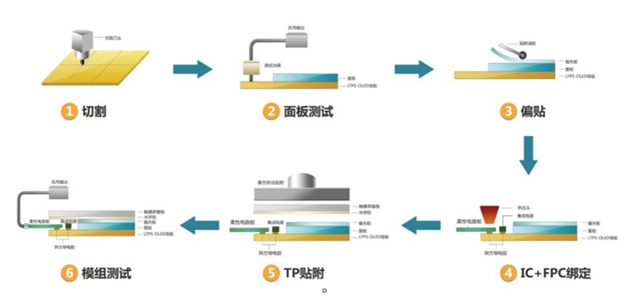

模组段工艺将封装完毕的面板切割成实际产品大小,之后再进行偏光片贴附、控制线路与芯片贴合等各项工艺,并进行老化测试以及产品包装,最终呈现为客户手中的产品。

切割:封装好的AMOLED基板切割为面板(pannel)(1);

面板测试:进行面板点亮检查(2);

偏贴:将AMOLED面板贴附上偏光板(3);

IC+FPC绑定:将驱动IC和柔性印刷线路板(FPC)与AMOLED面板的链接(4);

TP贴附:将AMOLED面板与含触控感应器的强化盖板玻璃(cover Lens)贴合(5);

模组测试:模组的老化测试与点亮检查(6)。

模组段工艺流程图